一、技术简介

目前运用较多的厌氧和好氧生化处理工艺中,受技术、环境、条件等因素影响,生化的效率并未发挥到较佳效果,还大有可挖掘的空间。基于这种思路,我们从微生物的生长规律、营养、数量、优势条件、微环境、微量元素、污染物的降解链等各方面入手,通过多种手段来提升生化系统的活性,从而提高污水处理效率,并以此为基础研发形成了生化活性增效技术。

二、技术机理

生化活性增效技术,是通过改善微生物的营养、优势菌、刺激生长因子、微量元素、微环境等综合手段来提升污水生化处理系统微生物菌群活性和分解能力,从而提高污水处理效果的一种技术。

该技术主要根据现代生物技术、基因技术、环境微生物理论,根据微生物生长的规律,对微生物进行刺激、改性、增强、补缺,从而全面提升生化系统处理效果。经过多年研究、小试、中试、大试并不断调整,形成了一整套针对不同水质类似的完整产品技术。

通过该技术,可以在较少对工艺进行改造的前提下,大幅改善、提升印染、造纸、市政、垃圾渗滤液、综合园区废水、皮革、屠宰、养殖、高氨氮高总氮、高浓度等各类水质的生化处理效果,具有实施方便、见效快、成本低的特点,是一种符合目前环保行业需求的绿色技术。

三、功效特点

1、提升COD处理效率30%以上。针对大部分工业废水、市政废水,采用该技术,可以提升原处理效果30%以上,尤其是原来处理效率不高的,提升更明显;

2、氨氮处理效果更好。针对大多数废水,氨氮基本可以降低至1mg/L以内;

3、总氮处理效率提升明显。配合工艺调整,垃圾渗滤液也可降低至15mg/L以内。

4、减少碳源投加。通过采用该技术,经过验证,在一个垃圾渗滤液处理站内,碳源投加量下降了20%;

5、减少污泥产量。由于生化效率提升,物化加药量减少了,从而减少了污泥量。而且产生的生化污泥脱水效果比以前更好。

6、色度降低。通过与原出水投加聚铁和活性炭对比,仅仅投加少量聚铁,即可达到色度明显更优的效果。

7、对印染废水中的苯胺也有去除效果也很好,可以通过生化即可基本满足排放要求。

8、对MBR膜具有更好的保护作用。在实际工程中发现,采用该技术以后,MBR的污染较以前得到了大幅改善。以前要频繁洗膜,现在洗膜次数大大减少。

9、对臭味、异味改善非常明显。目前采用该技术的垃圾渗滤液处理站,基本与普通市政污水厂环境无异,无明显臭味。

10、对水质耐受性更好。对盐分、毒性物质有了更好的耐受性。

11、提升处理量。由于效率有了提升,同样池容可以处理更多的水量。

12、抑制污泥膨胀,改善污泥沉降性能。

四、应用案例

案例一、某园区废水提质增效应用(主要针对COD)

概况:

某工业园区废水,主要接纳园区内工业废水,无生活废水。水量大约5万吨/天。进水指标为:COD约200-280mg/L。未进行技术改造前,生化出水COD为120mg/L,然后通过投加活性炭吸附后排放。

应用详情:

通过取水样在实验室模拟,确定参数后,在现场进行中试后再上机投产。

改造后的生化出水COD约60mg/L左右,出水投加1‰的液体聚铁后,COD即可处理到30mg/L左右,且出水清澈透明,实际工程比中试效果更佳。

备注 | 1、改造线的氨氮降低到了1mg/L以内。 2、由于改造线药剂和活性炭投加大量减少,脱水后的污泥量每天减少了约10吨左右,考虑到脱水费用、处置费用,也为企业节省了大量的运行成本。 3、实际工程效果比小试和中试效果都要更好,说明大的系统更能体现该技术的优势。 |

案例二、某印染废水提质增效应用

概况:

江浙某印染企业,主要生产棉布、化纤等染色布,以及印花面料。所产生的废水色度高、成分较复杂、COD偏高、总氮偏高,还有苯胺类物质。原水COD约2500-3200mg/L,氨氮124mg/L,总氮约180mg/L。未改造前,其生化出水COD约300-400mg/L,氨氮出水约40-50mg/L,总氮出水约65-75mg/L。后续需要投加大量药剂和活性炭,并需要专门针对苯胺进行化学处理,而且系统处理量始终难以提升,很多有意向的订单也不因环保限制而不能接单。

应用详情:

在现场取样,并在实验室模拟了现场的生化处理流程,采用生化活性增效技术进行试验,试验结果如下:

| 出水COD | 出水氨氮 | 出水总氮 | 出水苯胺 |

原系统 | 380mg/l | 43mg/l | 68mg/l | 2.3mg/l |

小试 | 220mg/l | 3mg/l | 31mg/l | 1.1mg/l |

不久即在现场工程采用该技术。

实际工程中,基本重现了实验室的小试效果,并比小试效果更佳。

| COD | 氨氮 | 总氮 | 色度 |

原水 | 2500-3200mg/l | 约124mg/l | 约180mg/l | 240-320 |

改造前 生化出水 | 300-400mg/l | 40-50mg/l | 65-75mg/l | 120-140 |

改造后 生化出水 | 约190mg/l | ≤1mg/l | 20-25mg/l | 30-40 |

增效 | 提升50%以上 | 提升90%以上 | 提升70%以上 | 提升60%以上 |

情况说明 | 原处理工艺为A2O+物化,原系统处理效果欠佳,处理成本高,达标排放困难。经过改造后,生化处理系统大幅增加,后续物化处理药剂投加量大大减少,且能达到更加处理效果。客户解决了环保后顾之忧,订单量也开始增长。 | |||

案例三、某化工制药废水

| COD | 氨氮 | 总氮 | 色度 |

原水 | 2800-3300mg/l | 90-143mg/l | 150-180mg/l | 160-320 |

改造前 生化出水 | 160-190mg/l | 20-45mg/l | 60-80mg/l | 80-120 |

改造后 生化出水 | 70-90mg/l | ≤1mg/l | 15-25mg/l | 30-40 |

增效 | 提升50%以上 | 提升90%以上 | 提升70%以上 | 提升60%以上 |

情况说明 | 原处理工艺为A2O,原系统效率较同行来说并不差。但是由于化工废水中含有一定的毒性物质和较高的氨氮,对生化的活性有一定的抑制效果。经技术改造后,污泥的活性大大增强,降解效率有了大幅提升。 | |||

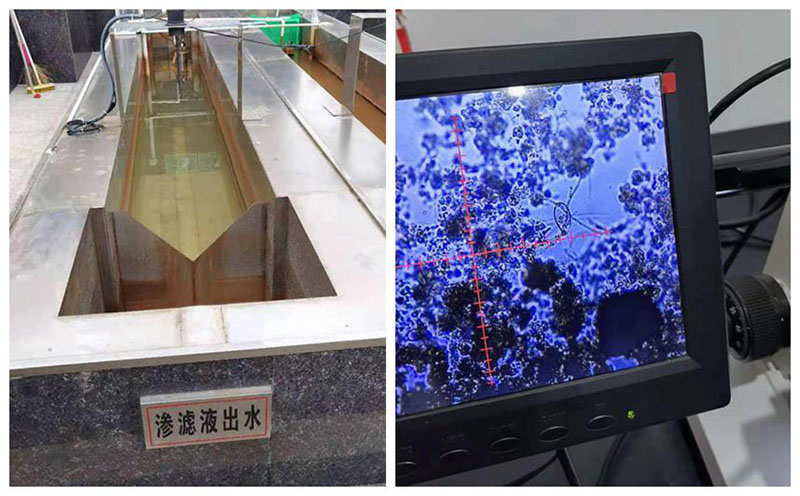

案例四、某垃圾渗滤液废水

| COD | 氨氮 | 总氮 | 色度 |

原水 | 4500-5000mg/l | 约2800mg/l | 约3200mg/l | 400-600 |

改造前 生化出水 | 约1100mg/l | 约35mg/l | 约70-85mg/l | 200-240 |

改造后 生化出水 | 约450mg/l | 15-20mg/l | 35-45mg/l | 80-100 |

增效 | 提升50%以上 | 提升50%以上 | 提升50%以上 | 提升70%以上 |

改造后 系统出水 | 30-40mg/l | 3-5mg/l | 12-15mg/l | 30-40 |

情况说明 | 原处理工艺为:两级AO加两级芬顿加两级脱氮。改造前系统不能做到达标,且处理量只能达到设计负荷的50%左右。改造后系统能稳定达标,碳源投加量也节省许多,处理负荷能达到设计标准。经过镜检,发现微生物的种类和活性都大幅改善。 | |||